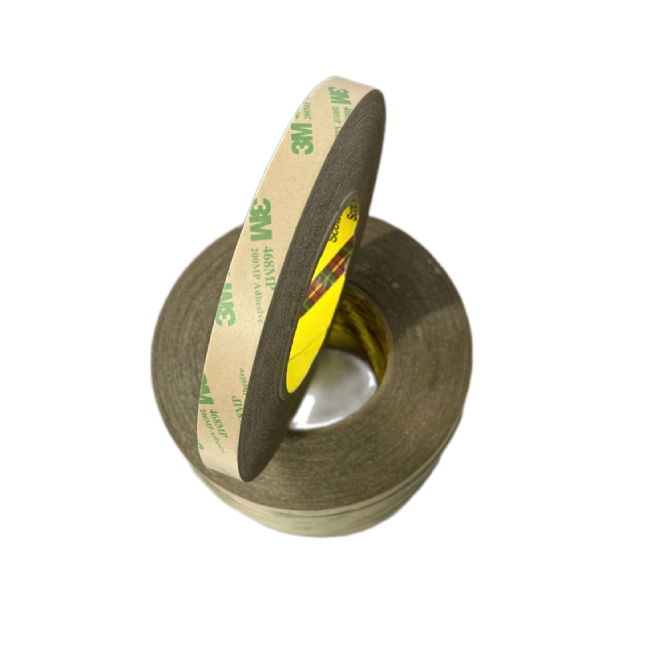

Trong nhiều lĩnh vực công nghiệp như lắp ráp điện tử, sản xuất ô tô, thiết bị gia dụng, và xây dựng, băng keo 3M là giải pháp dán dính tiêu chuẩn. Sản phẩm này nổi bật nhờ khả năng kết nối vật liệu mạnh mẽ, độ tin cậy cao và chịu điều kiện khắc nghiệt.

Tuy nhiên, hiệu quả của băng keo không chỉ đến từ chất lượng sản phẩm mà còn phụ thuộc vào quy trình sử dụng đúng kỹ thuật. Dưới đây là 3 sai lầm phổ biến khiến băng keo 3M không đạt hiệu suất tối đa – cũng là những lưu ý quan trọng giúp tối ưu liên kết kết dính trong sản xuất.

Thương hiệu 3M – Biểu tượng đổi mới toàn cầu trong ngành băng keo

I. Top 3 sai lầm phổ biến khi sử dụng khiến băng keo 3M không đạt hiệu suất kết dính cao

1. Bỏ qua xử lý bề mặt – Sai lầm nghiêm trọng nhất

Độ sạch của bề mặt là yếu tố sống còn quyết định khả năng bám dính. Nhiều doanh nghiệp lược bỏ bước xử lý bề mặt, khiến liên kết yếu, bong tróc và giảm tuổi thọ sản phẩm.

Vì sao xử lý bề mặt quan trọng?

Đa số băng keo 3M sử dụng keo acrylic 200MP hoặc các công nghệ tương đương. Để tạo ra liên kết phân tử mạnh, keo cần tiếp xúc trực tiếp với vật liệu. Nếu bề mặt chứa bụi, dầu, hơi ẩm hoặc lớp oxit, khả năng bám dính sẽ giảm đáng kể.

Giải pháp đúng kỹ thuật:

- Làm sạch: Dùng isopropyl alcohol (IPA) pha 50:50 với nước hoặc dung dịch vệ sinh công nghiệp phù hợp.

- Làm khô: Đảm bảo bề mặt khô hoàn toàn, không để lại hơi nước.

- Tăng độ bám: Với bề mặt trơn nhẵn, có thể mài nhẹ để tăng diện tích tiếp xúc.

- Dùng keo lót (Primer): Với vật liệu khó dính như nhựa PP, PE, hoặc sơn tĩnh điện, hãy sử dụng 3M™ Primer 94

để tạo lớp trung gian giúp keo bám dính tốt hơn.

Một bề mặt được xử lý chuẩn có thể tăng hiệu quả kết dính lên 30–50%.

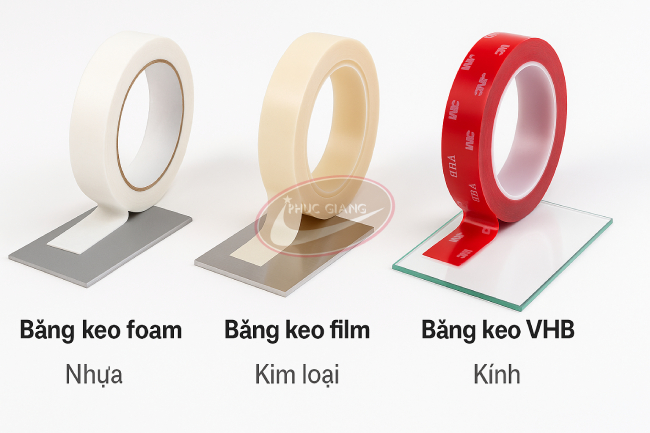

2. Chọn sai dòng băng keo 3M cho ứng dụng

Không có dòng keo nào phù hợp với mọi ứng dụng. Mỗi loại băng keo 3M được thiết kế riêng cho từng vật liệu, nhiệt độ, môi trường làm việc và tải trọng.

Sai lầm thường gặp:

- Dùng băng keo foam trong môi trường nhiệt độ cao khiến vật liệu giãn nở, làm mất liên kết.

- Dùng băng keo film mỏng cho vật liệu nặng hoặc chịu rung động, dẫn đến rách hoặc bong tróc.

- Dùng keo tiêu chuẩn cho bề mặt năng lượng thấp như PP, PE, TPO – những vật liệu cần dòng keo đặc biệt như 3M™ VHB cho LSE…

Băng dính 3M có tái sử dụng được không? Hướng dẫn sử dụng đúng cách

Cách lựa chọn chuẩn:

- Đánh giá điều kiện dán: Trọng lượng vật, loại vật liệu (kim loại, nhựa, kính…), độ nhám, môi trường (nhiệt độ, độ ẩm, tia UV, dung môi…).

- Đọc kỹ tài liệu kỹ thuật (TDS): Tra cứu chi tiết về thông số, ứng dụng, khả năng chịu lực, độ bền nhiệt…

- Tư vấn chuyên gia: Với các ứng dụng phức tạp, nên tham khảo chuyên gia kỹ thuật 3M hoặc đại lý ủy quyền.

Lựa chọn sai dòng keo có thể khiến hiệu suất kết dính giảm đến 70%, làm tăng rủi ro hư hỏng và chi phí khắc phục.

3. Thiếu áp lực ép và thời gian Cure đúng chuẩn

Dù keo tốt và bề mặt sạch, hiệu quả liên kết vẫn sẽ thất bại nếu thiếu áp lực ép đủ mạnh và thời gian ổn định liên kết chưa đủ.

Vai trò của lực ép:

- Tác dụng lực nén giúp loại bỏ bọt khí, tăng diện tích tiếp xúc, đạt độ bám dính ban đầu (tack) cao.

- Lực lý tưởng: ~1 kg/cm² (~15 PSI).

- Công cụ khuyến nghị: Con lăn ép tay, máy ép, hoặc thiết bị chuyên dụng giúp phân bố lực đồng đều.

- Thời gian Cure – Giai đoạn hóa liên kết:

- 20 phút đầu: đạt ~50% cường độ.

- Sau 24 giờ: ~90%.

- Sau 72 giờ: đạt 100% cường độ kết dính bền vững.

Không nên kiểm tra lực dính hoặc đóng gói sản phẩm trước khi keo đạt độ ổn định hoàn toàn.

Dán đúng kỹ thuật giúp tăng gấp đôi độ bền kết dính và nâng cao tuổi thọ sản phẩm.

II. Kết Luận: Chất lượng băng keo 3M phát huy khi dùng đúng cách

Băng keo 3M không chỉ là sản phẩm keo dán, mà là giải pháp kết dính công nghiệp toàn diện. Tuy nhiên, chất lượng keo sẽ không phát huy nếu quy trình thi công thiếu kỹ thuật.

Hãy luôn nhớ 3 nguyên tắc vàng:

- Xử lý bề mặt đúng cách.

- Chọn đúng dòng sản phẩm phù hợp.

- Áp lực ép đủ và thời gian chờ thích hợp.

Khi doanh nghiệp tuân thủ đúng quy trình, băng keo 3M sẽ phát huy tối đa sức mạnh – giúp tăng hiệu suất sản xuất, giảm lỗi kỹ thuật, và gia tăng giá trị chuỗi cung ứng.